形状記憶特性

4. 形状記憶特性

Ni-Ti系の実用的形状記憶合金の変態点(Ms)は、図21にみられるように、Niの50~51原子%で220~320K(-53~47℃)の範囲にある。表3に古河Ni-Ti合金の主な特性を示す。図22には、表3(a)の3種類の変態を示すコイルばねの定荷重下での温度-変位(せん断ひずみ)の曲線が、示されている。上段は母(Austenite)相→R相、R相→母相変態、中段は母相→O(Orthoronbic)相、O相→母相変態、下段は母相→M相、M相→母相変態をそれぞれ示している。この中で応用範囲の広いR相とO相変態について簡単に触れておく。

表3 古河Ni-Ti合金の代表特性

図21 Ms温度とNi濃度の関係

図22 Ni-Ti-Cu合金コイルばねとNi-Ti合金コイルばねにおける

温度せん断ひずみ曲線

4.1 R相変態

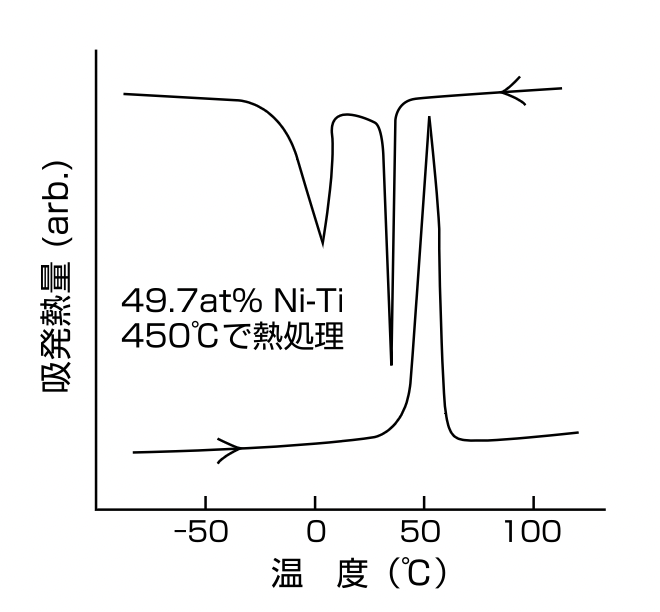

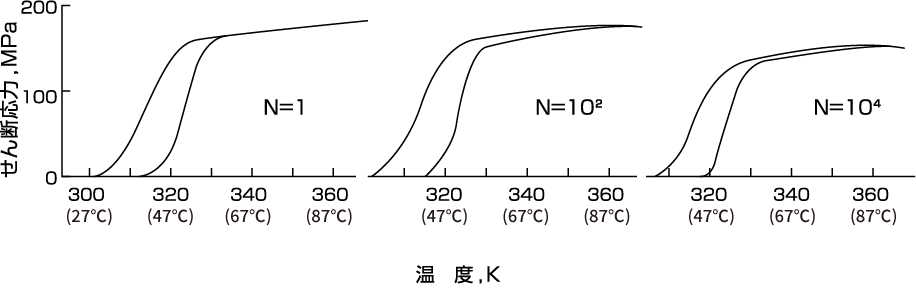

図23のDSC曲線では、冷却過程で2つの発熱のピークが現れている。最初のピークは、母相から小さな変形を示す相への変態に対応している。変形量にするとひずみで1%以下と小さい。この相変態は,冷問加工後400~550℃程度の熱処理した材料現れるR相(Rhombohedral構造)への変態である。2つ目のピークは,M相(Monoclinic構造)変態に相当する。オーステナイト相⇔R相変態は,変態に伴う変形量が小さいため、合金に与える負荷が少なく、繰り返し特性に優れている。図24はR相変態を使ったコイルばねについて,定荷重下での繰り返しの動作特性を示している。100,000回のヒートサイクルでは,その劣化は認められない。R相を含む変態での寿命は、ひずみの大きさと繰り返す温度範囲に影響される。図25は拘束ひずみと10,000回後の発生力の劣化の程度の関係を示している。拘束ひずみが1%を越えると10,000回後の発生力が急速に減少していることがわかる。

図23 R相変態によるDSC曲線

図24 Ni-Ti合金のR相変態に伴う変位- 温度曲線に対する

変態サイクルの効果(62MPa 定荷重下)

図25 Ni-Ti合金コイルばねの温度- 発生力曲線と

寿命特性における拘束ひずみの影響

4.2 O相変態(Ni-Ti-Cu合金)

Ni-Ti-Cu合金におけるマルテンサイト変態は,母相→O相(Orthorhombic構造)変態である。O相変態はR相変態と比較すると、ヒステリシスが大きく10~15℃であり(図26)、繰り返し時の劣化が少し大きい。一方,図25からもわかるように、低温時の発生力が小さくバイアスばねとの組合せが有利である。繰り返し特性について、図27に,R相変態,M相変態も含めて,代表的な使い方での発生力の劣化の比較を示した。

図26 Ni-Ti-Cu合金コイルばねの2方向素子としての 温度-発生力曲線の温度サイクルによる変化(最大せん断ひずみ0.45%)

図27 いろいろなNi-Ti合金コイルばねの温度サイクルによる

発生力変化に及ぼすサイクル温度条件の影響