形状記憶合金の応用例

2. 形状記憶合金の応用例

2.1 形状記憶効果の応用

(1)形状記憶ばね

形状記憶効果の応用製品としては、Ni-Ti合金製のばねを温度検知素子兼アクチュエータとして使用するコイルばねが代表的である。ばね形状にして形状回復温度、すなわち、変態温度以上になればセンサ機能が働き、同時にアクチュエータとして駆動力が発生することを利用する。図7のようにバイアスばねと組み合わせることで、温度が下がればバイアスばねの力が勝り、もとに戻る。つまり温度に対し、二方向性の動作を得られるのである。このように、センサとアクチュエータを兼ねるため、シーケンサ、配線、モータ、センサ、電源等の部品が必要なくなり、信頼性向上、省スペース化、軽量化、コストダウンが可能となる。

なお、形状記憶合金は特殊な形状記憶・変形処理によって、図7に示すようにばね自身に二方向性を付与できるが、特性面の制約から、ほとんど実用化されていない。

図7 バイアス式ニ方向素子の原理

(a) 一方向性

(b) 二方向性

図8 一方向性と二方向性の違い

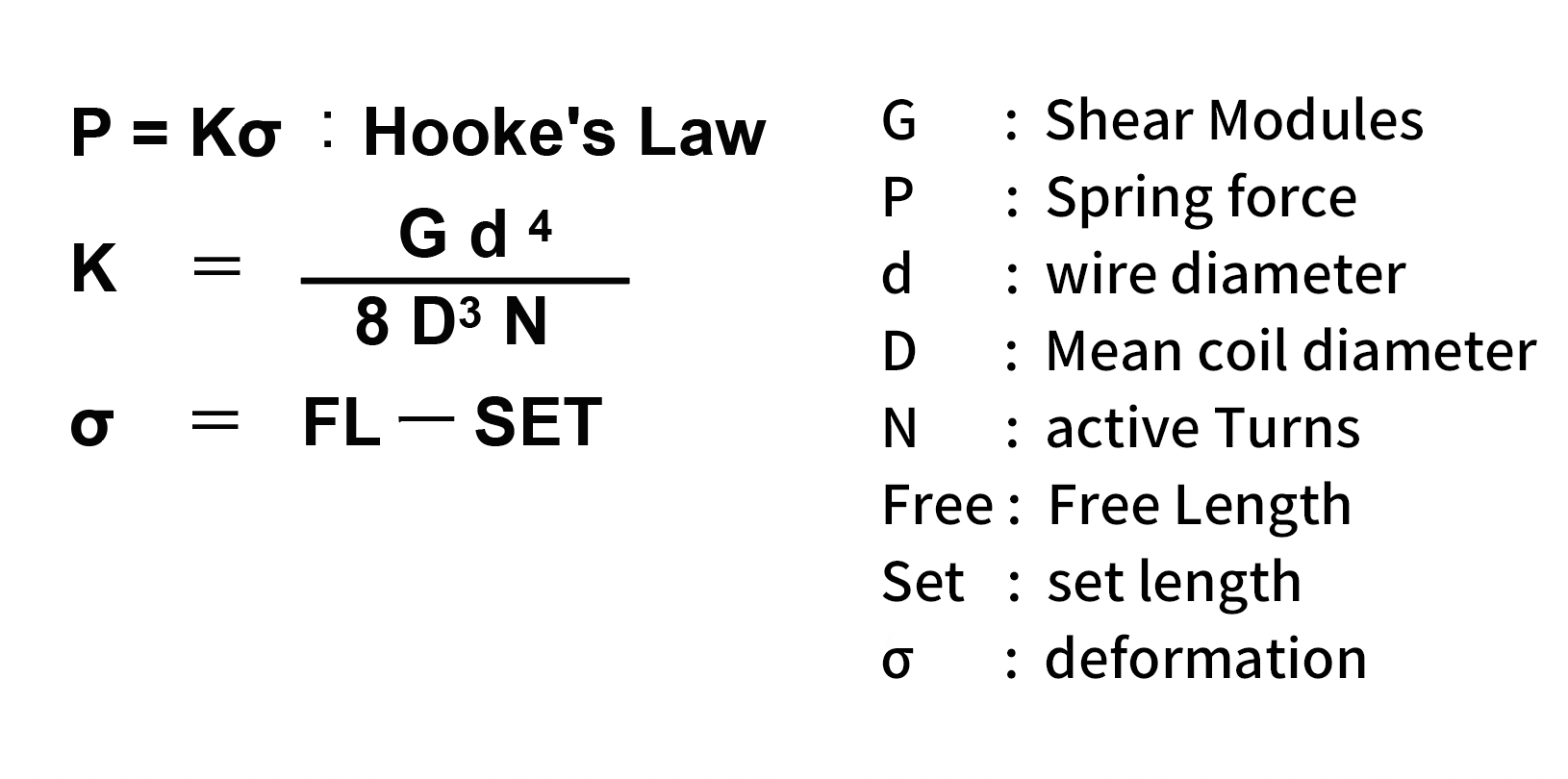

Ni-Ti合金のばねは、温度により横弾性係数Gが変化するが、発生力自体は一般のばねと同様にフックの法則とコイルばねの発生力計算式で図9のように計算できる。温度を変化させて発生力曲線から温度-横弾性係数の変化曲線を算出すれば、その値を使って任意の形状記憶ばねの計算ができ、そのばねとバイアスと組み合わせたばねユニットが設計できる。形状記憶ばねは、温度の降温時と昇温時で発生力差(ヒステリシス)を生じるが、合金、材質、熱処理によりある程度調整が可能である。

図9 コイルばねの発生力の計算

(2)通電アクチュエータ

形状記憶効果の応用の一つとして、通電型のアクチュエータも実用化が進んでいる。形状記憶効果とNi-Ti合金の電気抵抗値が高いことにより、通電すると自己発熱し、もとに戻る、ことを利用している。実用化されているものは線径0.1mm前後の比較的細いワイヤが多い。線径が太いと、電流が大きくなること、冷却時間がかかるという欠点があるためである。耐久性を考慮して過熱や、応力、歪みを最適化する必要がある。

2.2 超弾性の応用

(1)超弾性の特徴

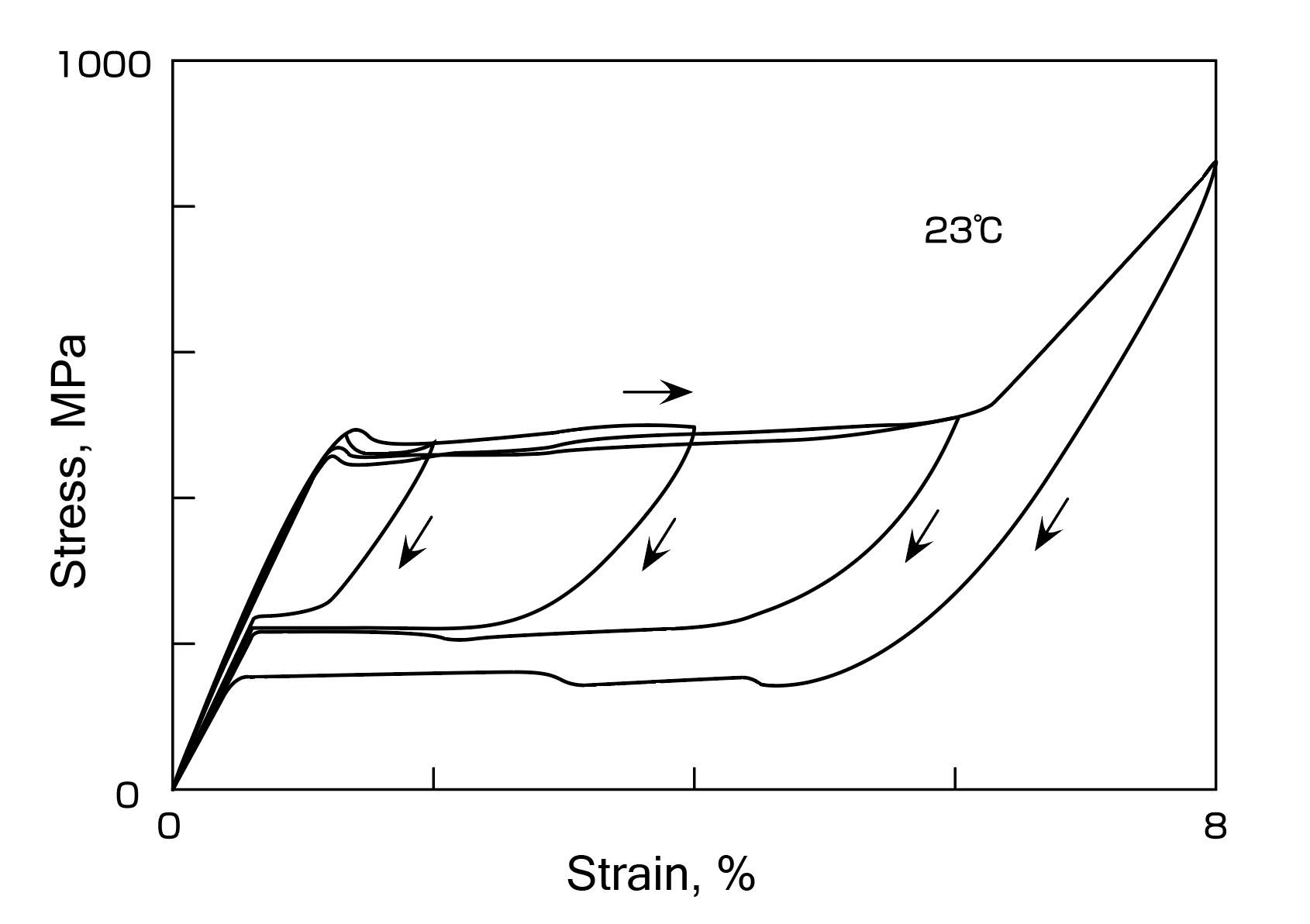

Ni-Ti 超弾性合金は、図10に見られるような応力-ひずみ特性を示す。特性を列記すると、以下のようになる。

(a)8%程度もの大きなひずみが、元に戻る。

(b)降伏応力が比較的高く、その点でのひずみが大きい(1%を越えることもある)。

(c)弾性係数が小さい(40~80GPa)。

(d)負荷時と除荷時の応力が一定である範囲が広い(4~7%)。

(e)負荷時と除荷時の応力差(応力ヒステリシス)は、合金、加工熱処理によりある程度調整できる。

実用化されている形状記憶効果の応用例よりも超弾性応用製品は圧倒的に多い。曲げてももとに戻る、しなやかな性質が、様々な分野で利用されてきた。最近ではガイドワイヤ、チューブからレーザーカットで加工するステント、心臓弁フレーム等の医療デバイスに応用された。さらに新しい医療機器への開発も数多く実施されている。

図10 Ni-Ti 超弾性合金の代表的な応力-ひずみ曲線

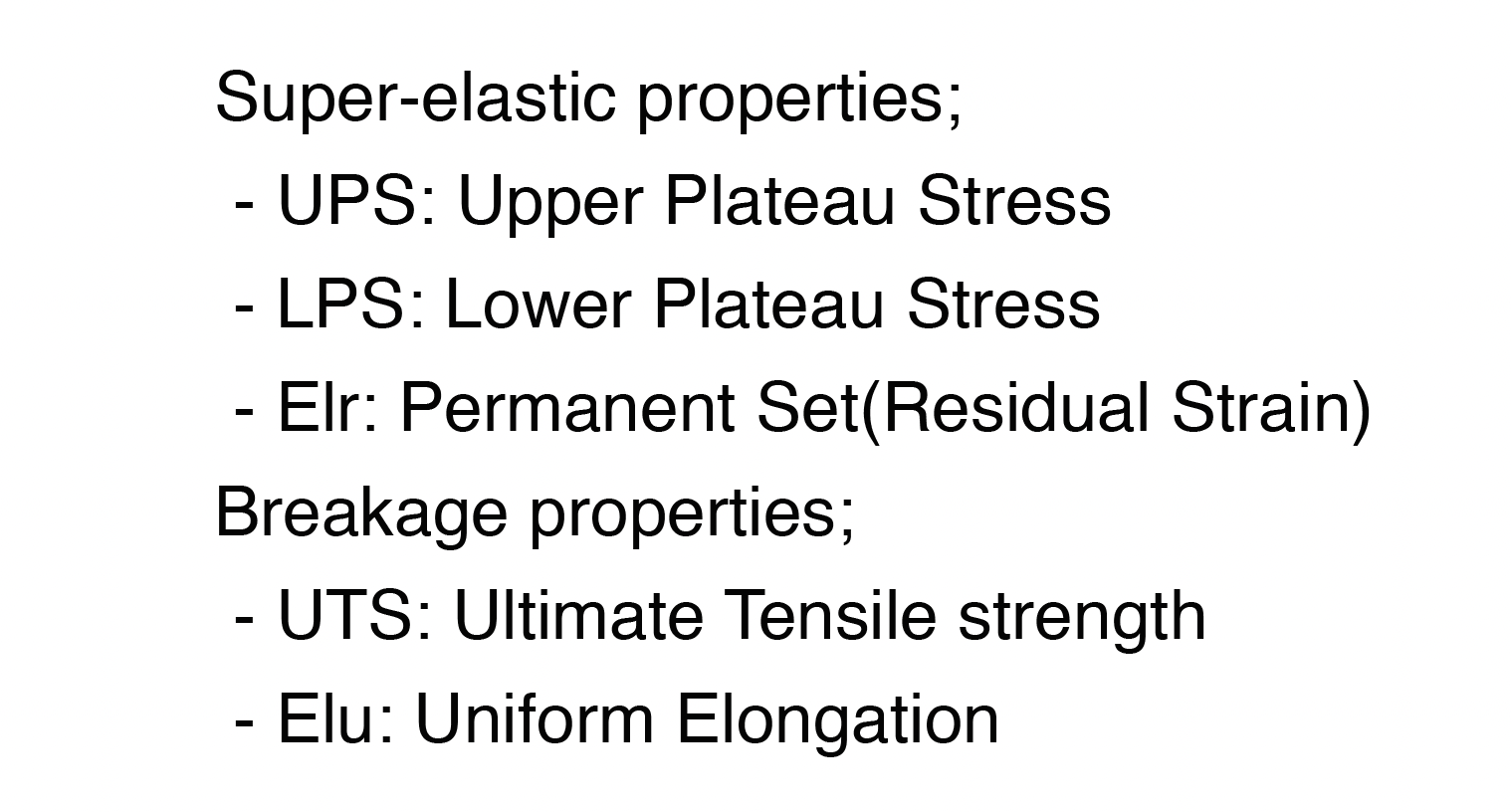

(2)超弾性の機械的特性評価

超弾性の試験方法が記載されているASTM F 2516の中で定義されている,応力-ひずみ曲線の各特性を以下の図11に示す。

図11 ASTM F 2516に定義されているNi-Ti超弾性合金の

応力-ひずみ曲線の用語説明

(3)超弾性特性の製品での変態温度の評価方法

形状記憶、超弾性合金の変態温度は前述のように、DSCを使って、鋳塊あるいは最終製品で、温度変化時の相変態による熱量変化を測定することで決定することができる。一方、最終製品で、温度変化に伴う形状変化を測定する方法も一般的である。ASTM F2082にBFR(Bending Free Recovery)方式として図12が定義されている。BFRは機械的な測定なので、実際のデバイスの動作に近いことや、測定のしやすいことから、使用されることも多くなっている。

(a) BFR 測定装置のモデル

(b) BFRチャート,M相→オーステナイト相

(c) BFRチャート,M相→R相→オーステナイト相

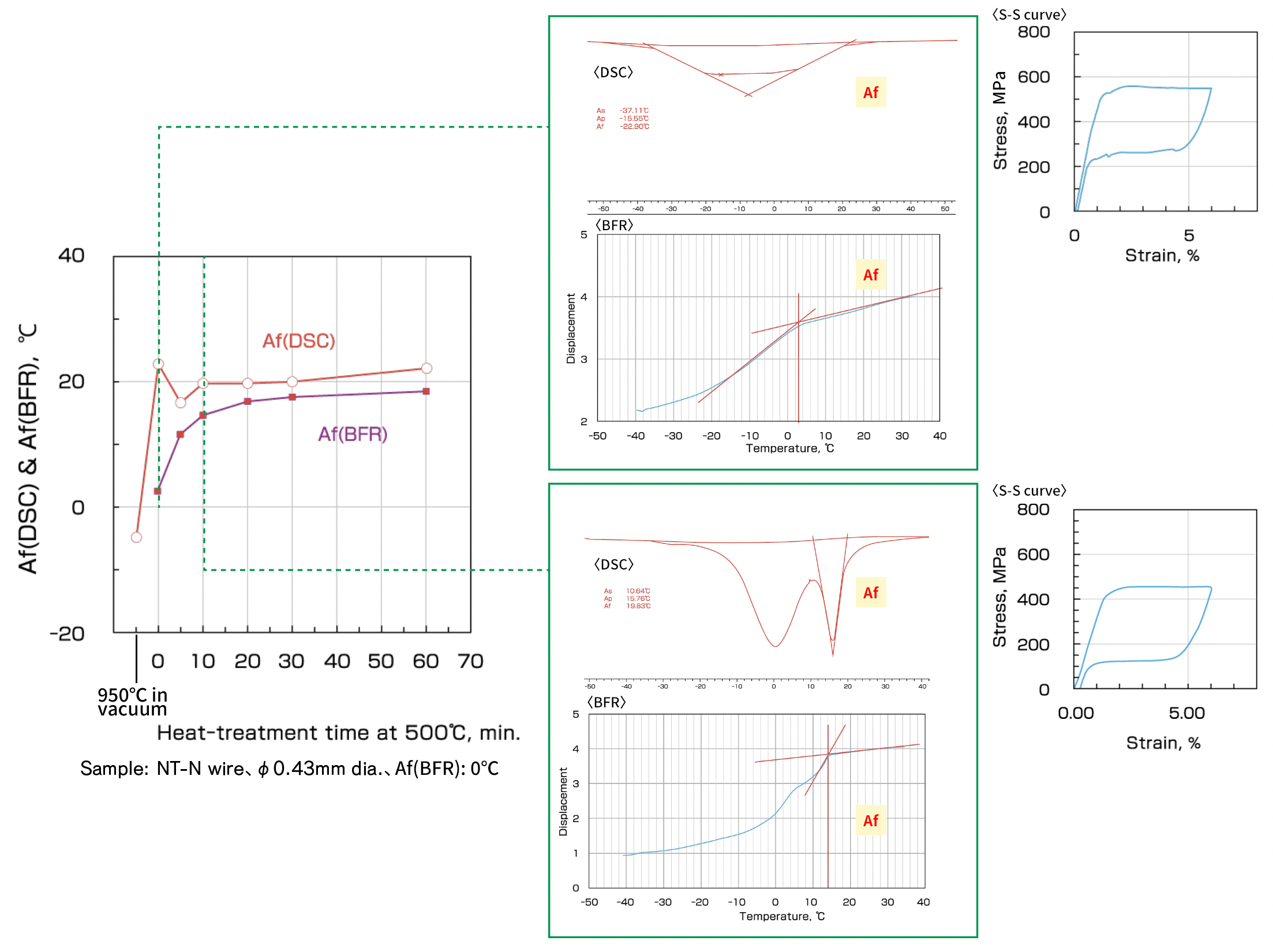

(4)変態温度におけるDSCとBFRの差

前述のようにDSCは相変態の熱量の測定、BFRは機械的な変形量を測定しているので、図13のようにその変態温度は同じにはならない。

図13 DSCとBFRの比較

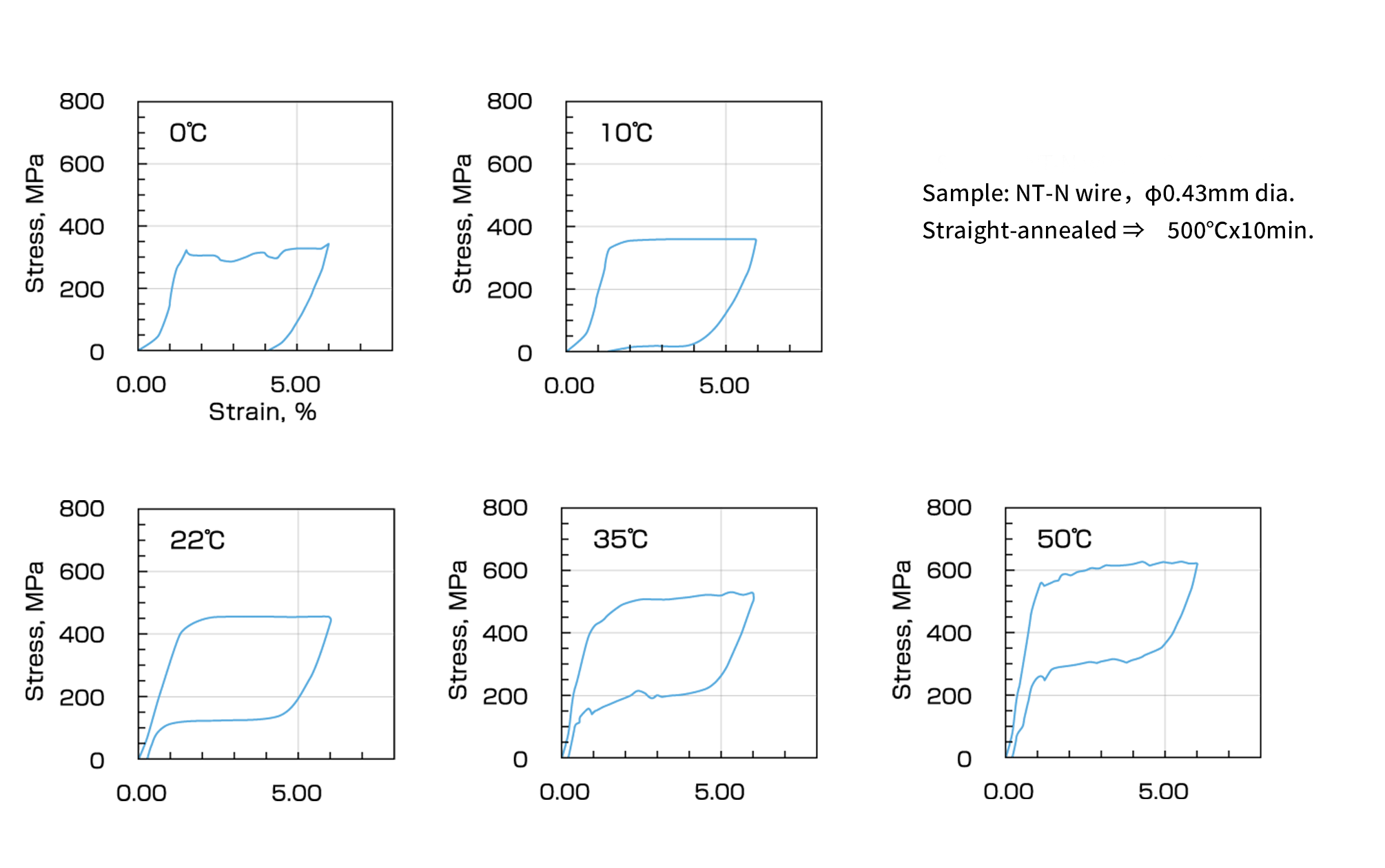

(5) 超弾性特性の環境温度による変化

超弾性は環境温度に依存して変化する。図14にNi-Ti超弾性ワイヤ(Alloy type:NT-Nワイヤ、40%冷間加工後、500℃の熱処理)の、環境温度を変えた時の応力-ひすみ曲線を示す。図15のように,環境温度が上昇するとUPSが直線的に上昇する。これはクラウジウス-クラペイロン(Clausius-Clapeyron)の関係として、熱力学的に証明されている。デバイスの設計時には注意が必要である。

図14 環境温度による応力-ひずみ曲線の変化

図15 環境温度による超弾性機械的特性の変化

(6)超弾性特性の熱処理による変化について

熱処理温度と熱処理時間を変えると、製品の変態温度は変化する。NT-Nワイヤに冷間加工率40%で伸線後、熱処理を行った時の変態温度の変化を以下の図16(a)、(b)に示す。後述するR相変態の影響もあり、複雑に変化する。また、同じワイヤの引張試験による応力-ひずみ曲線から得られた機械的特性の傾向を図16(c)、(d)に示す。

(a) 熱処理温度による変態温度(DSC)の変化

(b) 熱処理時間による変態温度(DSC)の変化

(c) 熱処理温度による機械的特性の変化

(d) 熱処理時間による機械的特性の変化

図16 熱処理条件が変態温度や機械的特性に与える影響

Sample: NT-N wire,φ0.43mm dia.,Straight-annealed

(7)超弾性の耐久性評価

超弾性の応用では、静的な特性を活用する他に、繰り返しの変形特性が要求されることが多い。図17に引張り変形時の疲労寿命のデータの一例を示した。繰り返しの応力が降伏点を越えて応力誘起変態のおこる範囲では、寿命は高々10,000回である。図の中で,直線の折れ曲がり点は応力誘起がおこる降伏応力に相当する。この降伏点を境にして変形の様式が変わる、と考えられている。応力の視点から言うと、材料の降伏点を高くして、製品をそれ以下の応力で使えば,高寿命が得られる。

図17 超弾性Ni-Ti合金ワイヤの耐久性